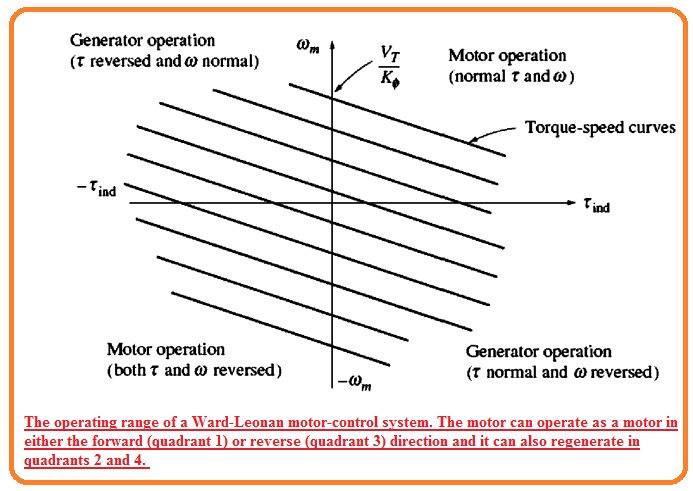

سیستمهای تبدیل سیستم وارد لئونارد به سیستم آسنکرون قابل کنترل قابل کنترل در صنعتها و کاربردهای مختلف به منظور بهبود کارایی و کنترل دقیق موتورها استفاده میشوند. این تبدیلها به اجازه کنترل سرعت و جریان موتورها، صرفهجویی در انرژی، و کاهش سایز و وزن ماشینآلات منجر میشوند. این مقاله به معرفی سیستمهای تبدیل VFD به موتورهای آسنکرون و کاربردهای آنها میپردازد.

این سیستم در صنایع گوناگون استفاده میشود که نام بعضی از آنها عبارت است از:

سیستمهای آسنکرون یا موتورهای القایی آسنکرون از جمله تکنولوژیهای مهم در صنعت الکتریکی هستند که توسط بسیاری از صنایع و کاربردها به عنوان منابع انرژی استفاده میشوند. این سیستمها به دلیل کارایی بالا و همچنین قابلیت کنترل در سرعت و جهت چرخش روتور، در صنایع مختلف از جمله صنعت خودروسازی، تولید انرژی، صنایع پتروشیمی، و صنایع معدنی به کار میروند. اما تا رسیدن به سیستمهای آسنکرون کنترل شده، تبدیل این موتورها از سیستمهای غیرقابل کنترل به سیستمهای قابل کنترل پیچیده و تکنیکی بود.

در زیر تاریخچه تبدیل سیستمهای آسنکرون به سیستمهای قابل کنترل به صورت خلاصه شرح داده شده است:

در نتیجه، تاریخچه تبدیل سیستمهای آسنکرو به سیستمهای قابل کنترل نشان میدهد که این تکنولوژی از یک موتور ساده به یک منبع انرژی پیچیده و با کارایی بالا تکامل یافته و در انواع صنایع و کاربردها به کار میرود.

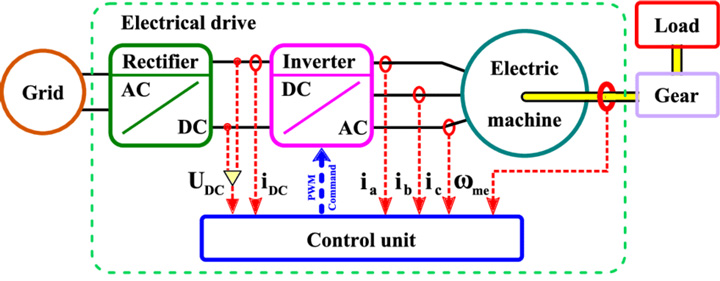

سیستمهای VFD به عنوان تجهیزات الکترونیکی مورد استفاده در صنعت برای تغییر فرکانس و ولتاژ ورودی برای موتورهای الکتریکی مورد استفاده قرار میگیرند. این تغییرات به کنترل دقیق سرعت و جریان موتور اجازه میدهند. VFDها به طور معمول در سه مرحله تغییرات تولید میشوند:

به طور خلاصه، تبدیل سیستم وارد لئونارد به سیستم موتور آسنکرون قابل کنترل در انواع صنایع از جمله خودروسازی، فولاد، پمپها و کمپرسورها، تهویه مطبوع، و خطوط تولید به بهبود کارایی، صرفهجویی در انرژی، و کاهش ضربههای مکانیکی موتورها و تجهیزات کمک میکند.

مقالات زیر در این زمینه به شما کمک میکنند تا با این سیستم، بیشتر آشنا شوید.

سیستمهای تبدیل VFD به موتورهای آسنکرون به عنوان یکی از اصولیترین و کارآییترین روشهای کنترل موتورها در صنایع مختلف مورد استفاده قرار میگیرند. این سیستمها امکان کنترل دقیق سرعت و جریان موتورها را فراهم میکنند و باعث بهبود کارایی، کاهش مصرف انرژی، و افزایش عمر مفید ماشینآلات میشوند. همچنین، توانایی سفارشیسازی و تنظیم دقیق این سیستمها آنها را به ابزار بسیار موثری در انواع صنایع تبدیل کرده است.

آدرس

دفتر مرکزی: تهران، خیابان سعدی شمالی ، پلاک629،

ساختمان 250، طبقه 4 ، واحد 5، شرکت مهندسی بازرگانی الکتریک کالا توسعه صنعت

تعمیرگاه: تهران، میدان راه آهن، خیابان ولیعصر، اولین مغازه سمت راست، جنب هتل پیروز، پلاک 11،

فروشگاه مرسام

ایمیل

electrikala@gmail.com

کدپستی

1147614161