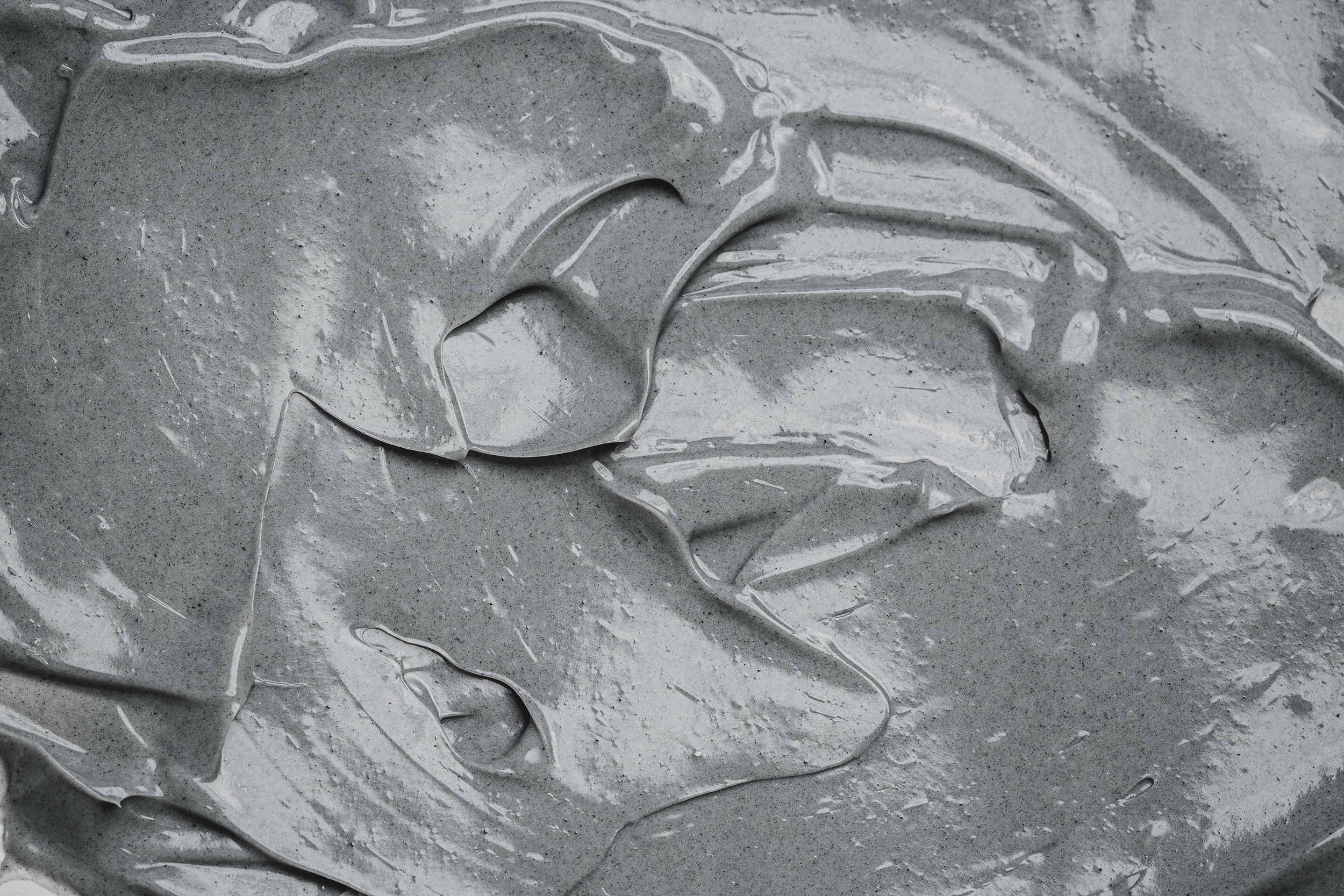

سیمان از انواع مصالح پرکاربرد ساختمانی است که به خاطر خاصیت چسبندگی و افزایش استحکام در مجاورت هوا و آب که دوام آن را نامحدود کرده است، سبب شده که صنعت سیمان مورد توجه بسیاری قرار گیرد.سیمان مخلوطی از آهک یا همان اکسید کلسیم با دیگر اکسیدها نظیر سیلیسیم، آهن و آلومینیوم است که در صورت ترکیب شدن با آب، قابلیت ساخن یک جسم منجسم و یکپارچه را پیدا میکند.

در ایران تولیدکنندگان برتری در این صنعت مشغول به کار هستند که نام آنها شامل:

در ادامه با ما همراه باشید تا نام سایر تولیدکنندگان برتر را برایتان بیان کنیم.

در مصر باستان از سیمان به عنوان یک ملات در ساخت و سازهای خود استفاده می کردند. سپس استفاده از این ماده در سایر مناطق مدیترانه افزایش پیدا کرد و یونانیان شروع به استفاده از آن کردند. آن ها از ملات سیمان برای پوشاندن دیوار آجری خشک شده استفاده میکردند.

پس از آن رومی ها با کشف خاکستر آتشفشانی توانستند استحکام این ماده را زیاد کنند. آن ها معبد پانتئون به ساخت اولین بنا با استفاده از بتن غیر مصلح دست پیدا کردند.بعدها نورمنها متوجه شدند که در صورت وجود نداشتن خاکستر آتشفشانی، با استفاده از خرده سنگها میتوانند سبب تقویت این ماده شوند. این مطالعات و آزمایشگاه سبب اختراع سیمان پرتلند توسط جوزف آسپدین شد.

روشهای تولید سیمان بسته به غلظت مواد خام و میزان آب مورد استفاده به سه روش صورت میگیرد.

سیستم تولید در کشور ما غالبا به روش خشک میباشد.

اینورتر با هدف صرفهجویی در مصرف انرژی بهعنوان یک صنعت بزرگ دارای فناوری رو به رشد و محصولات منعطف برای کلیه بخشهای صنایع با سرعت رو به توسعه و ساخت است. با توجه به قابلیت کنترل سرعت و کاهش تلفات جریانی و سایر قابلیتهایی که دارد، مورد توجه زیادی قرار گرفته است. جایی که برای موارد پرکاربرد، اینورترهای مختص با آن کاربری ساخته شده است.

صنعت سیمان مهمترین مصرفکننده ضایعات لاستیک است. از ضایعات لاستیک و زبالههای صنعتی (ضایعات پلاستیکی، کاغذ، منسوجات و…) استفاده کرده و حرارت تولید میکند. از این رو از صنایع مهم در کاهش مصرف انرژی به شمار میآید. دستگاههای مهم مورد استفاده در صنعت سیمان، انواع موتور گیربکس، فنهای بزرگ، بالمیلهای عظیم، دستگاه بستهبندی، دستگاه سنگ شکن، دستگاه آسیاب و… میباشد که بدون وجود اینورتر، هماهنگی این دستگاهها تقریبا غیرممکن میباشد.

در این صنعت، تولیدکنندگان موفقی به تولید سیمان مشغول هستند که نام سایر آنها عبارت است از:

ارتقاء کوره از حالت مرطوب به خشک و همچنین حرارت دادن به مواد اولیه پس از هر فرآیند، راهکارهایی است که در مجموع مصرف انرژی را کاهش میدهد.

مزایای استفاده از سیستم ارتقا یافته:

مجموع این فعالیتها باعث کاهش مصرف انرژی تا 10% میشود. بازیابی گرما از مرحله خنکسازی و همچنین استفاده از این گرما برای تولید برق میتواند تا 50% از برق مصرفی فرآیند کلینکر را کاهش دهد. البته در صورتی که خرید تجهیزات مربوطه توجیه اقتصادی داشته باشد.

فناوریهای پیشرفته با پتانسیل بالا شامل فناوری:

راهکارهایی برای بهبود بیشتر بهرهوری انرژی هستند.

آدرس

دفتر مرکزی: تهران، خیابان سعدی شمالی ، پلاک629،

ساختمان 250، طبقه 4 ، واحد 5، شرکت مهندسی بازرگانی الکتریک کالا توسعه صنعت

تعمیرگاه: تهران، میدان راه آهن، خیابان ولیعصر، اولین مغازه سمت راست، جنب هتل پیروز، پلاک 11،

فروشگاه مرسام

ایمیل

electrikala@gmail.com

کدپستی

1147614161